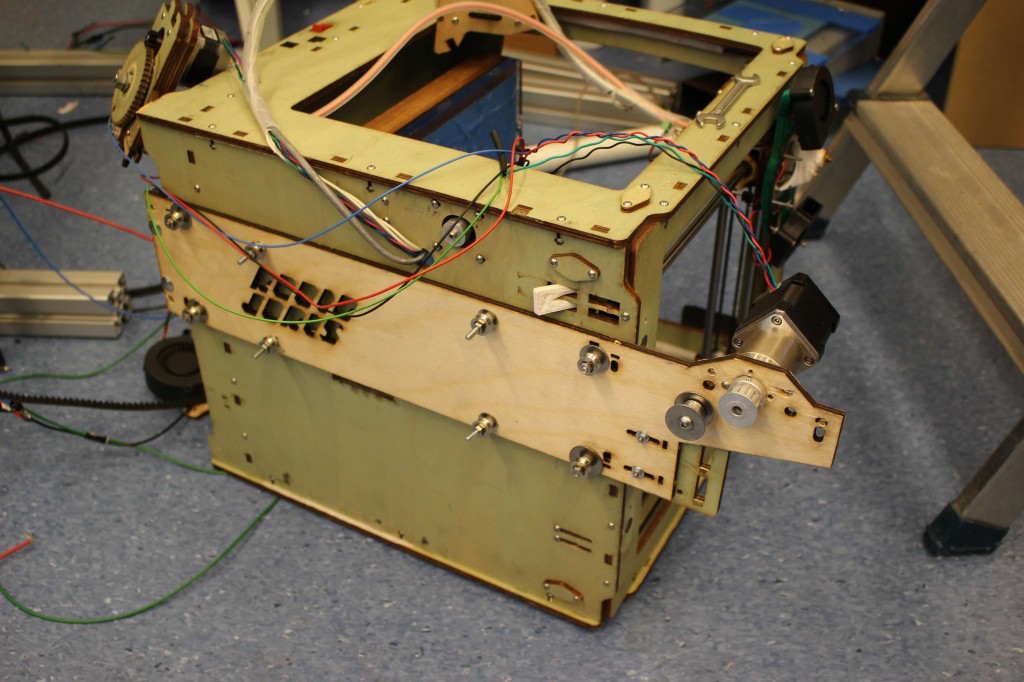

De tweede week liep een aantal dingen wat minder voorspoedig dat in de eerste week. Deze week stond het op de planning om het frame helemaal af te maken en de eerst print te maken met de uitgebreide x-as. We zijn dus vooral bezig geweest met het bevestigen van de Ultimaker op het frame. Het is ontzettend lastig om dit helemaal goed uit te lijnen. Hier zijn we dus maandag en dinsdag mee bezig geweest.

Dolf Veenvliet vervangt Joris van die er de komende twee weken niet is en aangezien Dolf in Den Haag woont is het voor hem gemakkelijk om langs te komen.

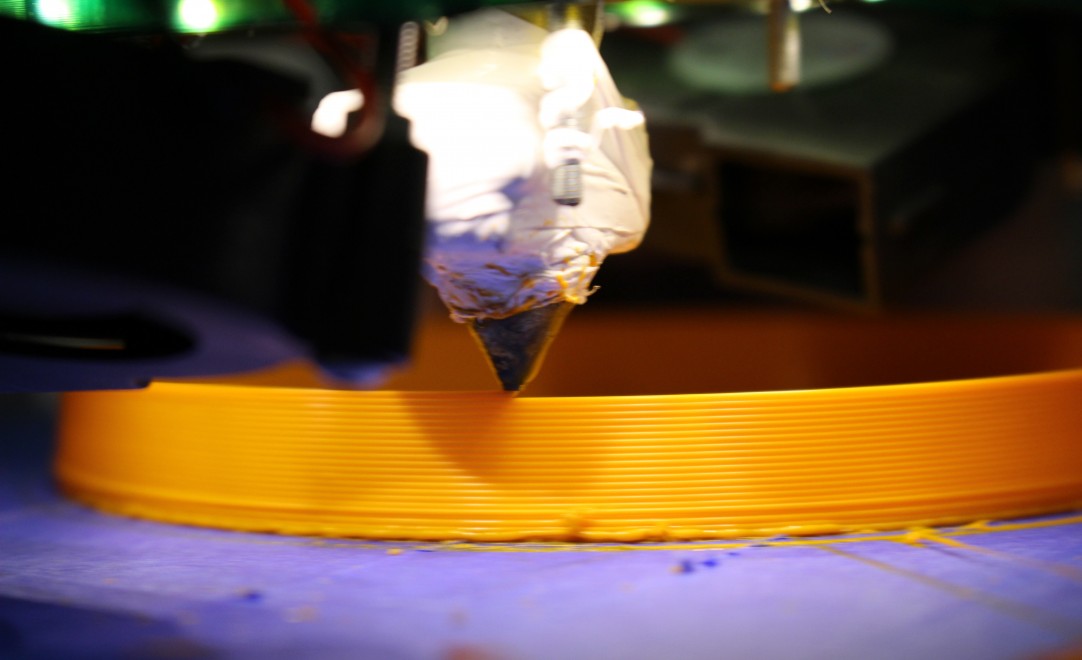

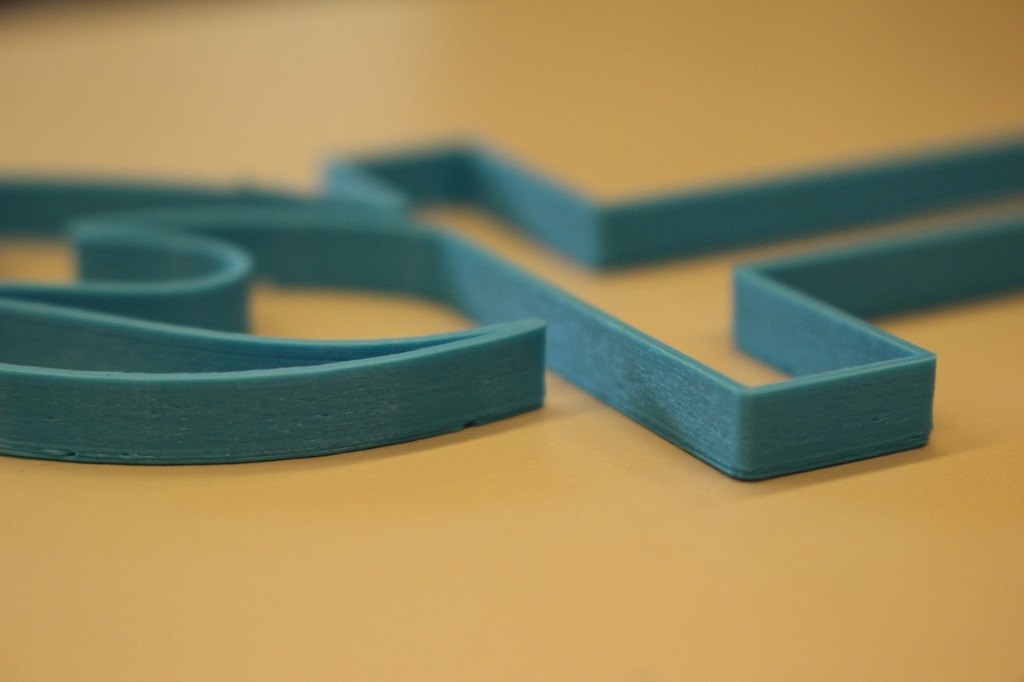

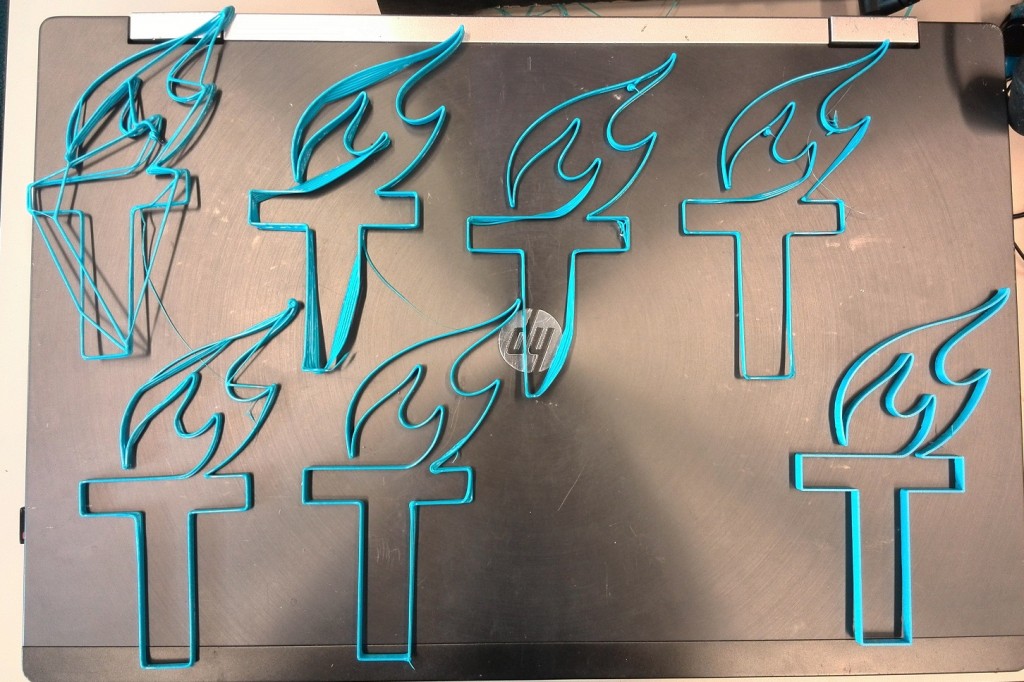

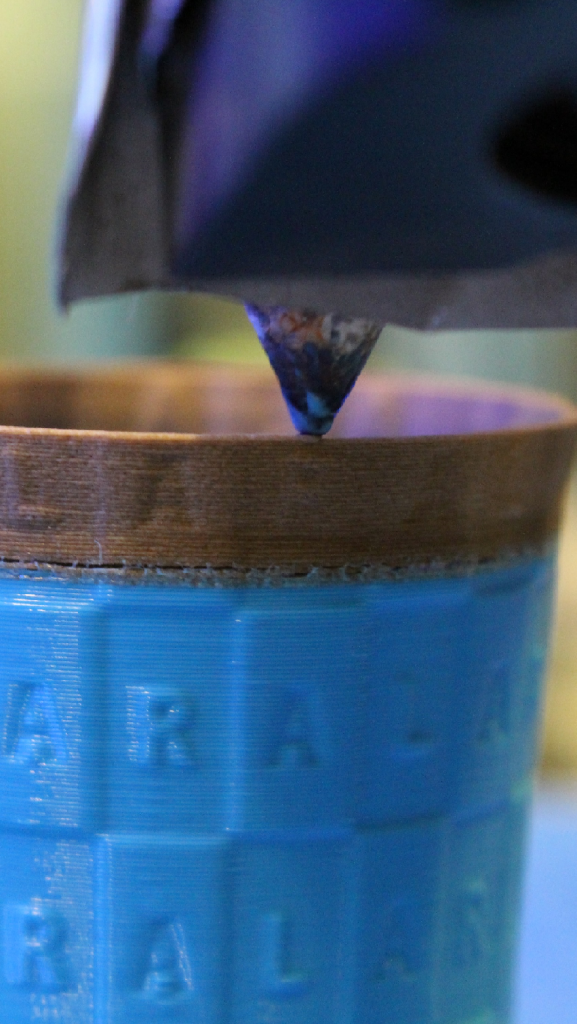

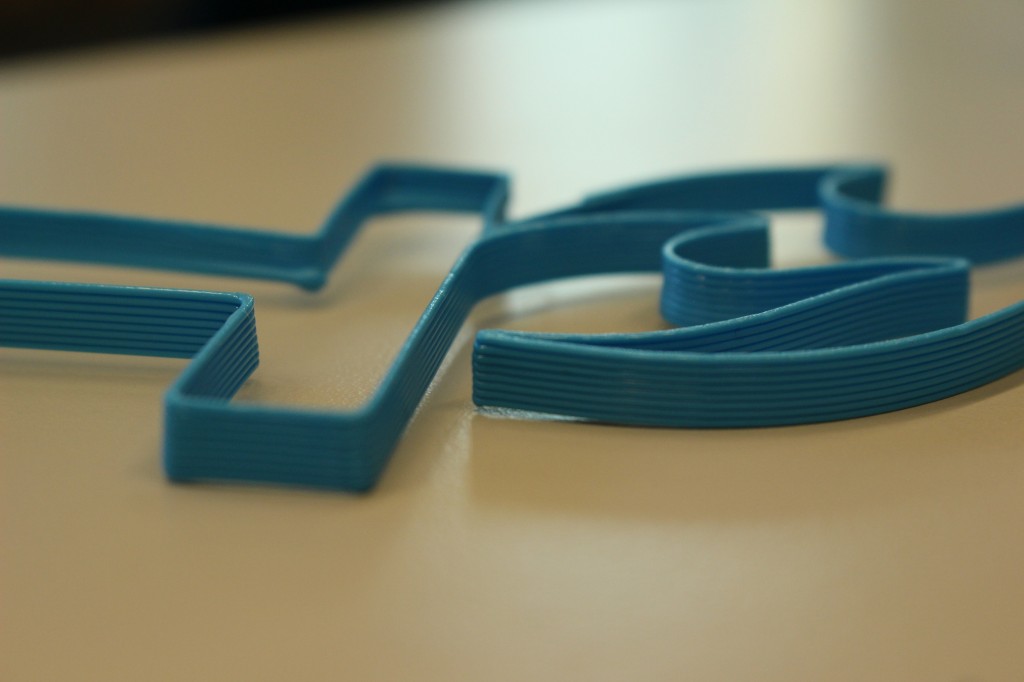

Donderdag kwam Dolf langs om te kijken hoe het ging en heeft ons verder geholpen. Hij stelde voor om alvast naar het printen zelf te gaan kijken omdat we met een groot object te maken gaan hebben en dat dat een aantal aanpassingen nodig heeft om ervoor te zorgen dat het printproces geen dagen in beslag neemt. Hiervoor hebben we in Blender het TU Delft logo zo gemaakt dat we deze snel konden printen. Het TU Delft logo hebben we met verschillende laagdiktes geprint om te kijken wat de verschillen waren en wanneer de tijdwinst niet meer opwoog tegen de verminderde nauwkeurigheid. Er is heel duidelijk verschil te zien tussen een fijne en een minder fijne laagdikte. Als de laagdikte te grof wordt, plakt de nieuwe laag niet meer op de bestaande laag en gaat een goede verbinding verloren. Dit gebeurt vooral wanneer de dikte van de laag die wordt neergelegd groter is dan de 0,8mm diameter van de spuitkop. Erbij komt dat het platvorm dan te snel zakt en wordt de laag niet meer op de bestaande laag geplakt.

Laagdikte 0.1

Laagdikte 0.6

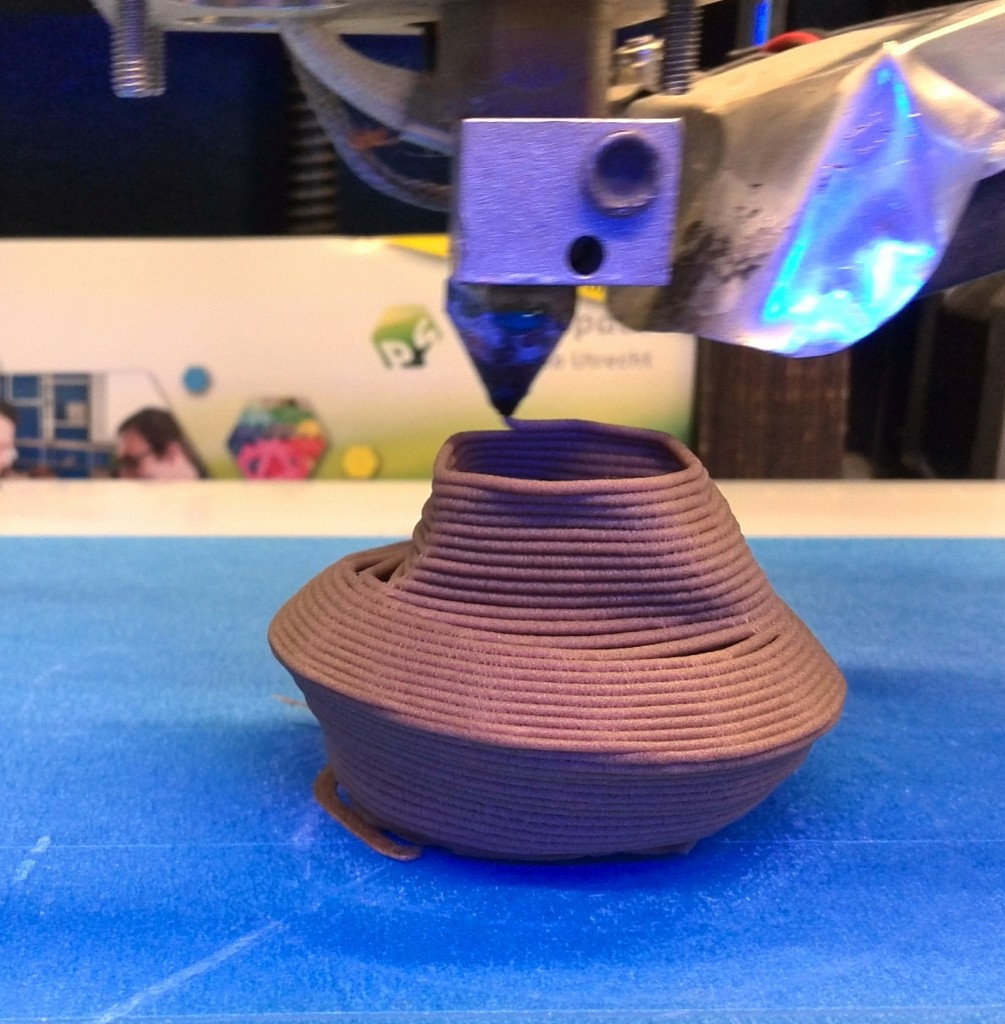

Ook heeft hij laten zien hoe je de g-code kunt aanpassen zodat je gemakkelijk dingen kunt printen die hol zijn. In de gcode staan de gegevens over de lagen die geprint worden en je kunt bijvoorbeeld de bovenste paar lagen weggooien om een schaaltje te printen. Ook kun je met deze functie spelen zodat een fill alleen op bepaalde stukken wordt meegeprint.

Dolf heeft ons er tevens op gewezen, vast te houden aan de verschillende functies binnen de groep om zo efficiënt mogelijk te kunnen blijven werken, want onze taken waren toch een beetje door elkaar gaan lopen.

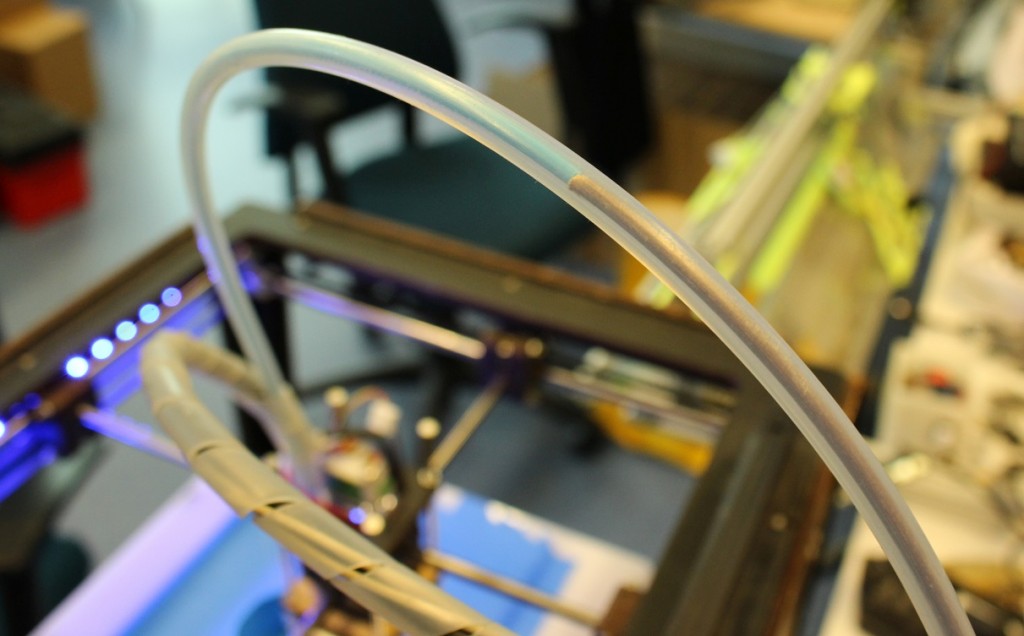

Ook kregen we nieuw printmateriaal tot onze beschikking; Pla Woodfill. Dat is een combinatie van plastic en houtvezels en heeft een mooie uitstraling wanneer het geprint is. In principe bleek het hetzelfde als normaal Pla printmateriaal te werken en konden we zelfs een testje maken wat er gebeurd als je tijdens het printen van materiaal wisselt.

Deze prints waren echter met een lage materiaal laagdikte en relatief lage snelheid. Wanneer we deze opschroefte naar waarden waar het met normaal plastic nog goed ging, zagen we al snel dat er een aantal problemen ontstonden met de hechting aan het printplatform en de onderlinge hechting tussen de lagen.

Donderdag middag en vrijdag zijn we weer verder gegaan met het afmaken en finetunen van de constructie.

Er is één plaat gemaakt waar de horizontale stellage aan vast zit om deze via een riemband te liften. Zo is er maar één motortje nodig om te stellage te liften in plaats van twee. We merkten echter toen de printer was teruggehangen dat de motor de stellage niet kon houden. Deze zakte naar beneden wanneer deze niet ondersteund werd. Ook leverde de motor niet genoeg kracht om de printer en de de rest van de stellage soepel omhoog te trekken.Daarnaast hielp het niet mee dat het katrol niet op de goede plek was vastgemaakt. Hierdoor slipte het tandriem heel vaak, en maakte de stellage sprongen naar beneden. Ook is de plaat op het punt van het katrol gaan buigen.

We hebben de problemen met het katrol in één keer opgelost. Dit hebben we gedaan door het katrol dichter op de as van het tandwiel te plaatsen en ringen te gebruiken bij het vastmaken op de stalen plaat.

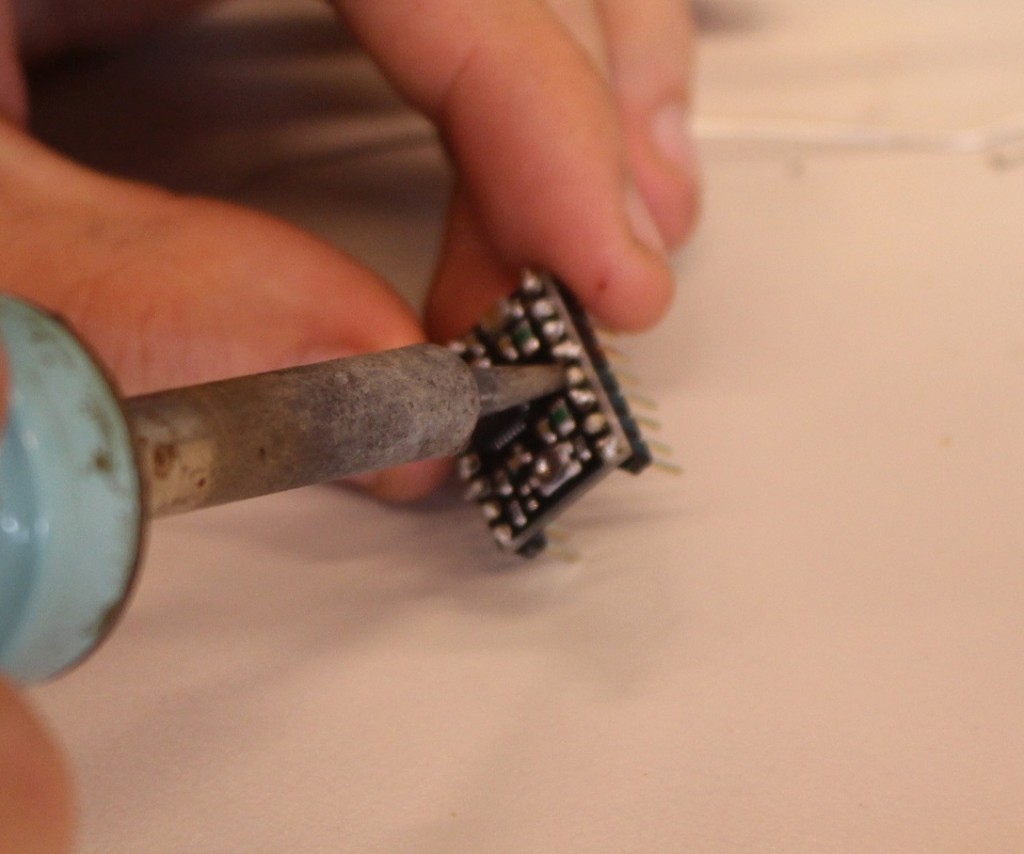

Verder zijn er voor twee microchips, die de z-as aanstuurden, doorgebrand. De eerste keer door overbelasting (door de veiligheidsschroef te draaien) en de tweede keer waarschijnlijk door kortsluiting.

Van één van de verticale rails klemde het wieltje, wat we hebben hersteld. Om evenwicht te behouden en om de horizontale rails recht te laten hangen, zijn er zijwieltjes langs de verticale as geplaatst.